精密加工部品製造の流れ Flow of Precision processed parts manufacturing

1CAD(図面)

生産技術課のエンジニアがお客様の図面情報に描かれた製品を基に、 QCDを最適化しながら製品を実現する為の工程を立案します。

2プログラミング

生産技術課で設計した工程と3Dモデルデータから、CAD/CAMを用いて 加工用プログラムを作成します。このタイミングでも、いかに品質良く・早く加工できるかを考えながら作成していきます。

33Dシミュレーション

CAD/CAMを使用して作成した加工プログラムを、CAD/CAMの シミュレーター機能や加工プログラムシミュレーションソフトを利用して 検証します。実際の加工機械上ではなくPC上で検証が可能な為、 大幅な時間削減に繋がります。

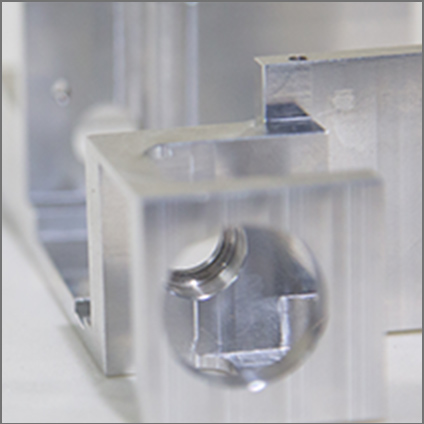

4セッティング

検証を終えたプログラムに合わせて必要な治具・刃物を段取りします。 治具完成後はマシニングセンターや旋盤に治具を正確に加工できるように 取付の平行度や平面度を確認しながら取り付けます。

5切削

実際の加工になります。PC上でシミュレートしてあるプログラムなので、 加工機上では細かな精度調整を行うのみで切削加工をスタートさせます。

6検査(後処理)

加工が完了した製品が、図面通りに仕上がっているかの確認をします。 ノギスやマイクロメーター・ゲージ等を駆使して検査します。 また、複雑な形状や大きな製品になってくると三次元測定機という設備を 使用して製品の検査を行います。

7納品

検査で合格と判定された製品が、お客様に納品されます。納品時の輸送で 傷等がつかないように緩衝材で養生し、全国のお客様に納品します。

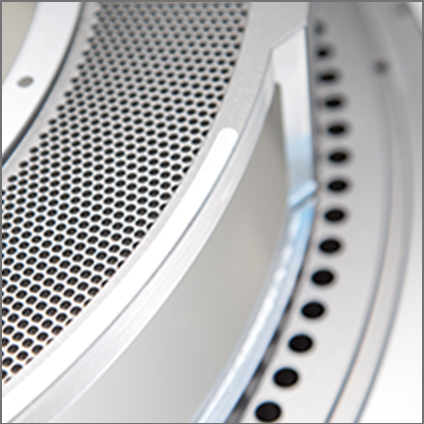

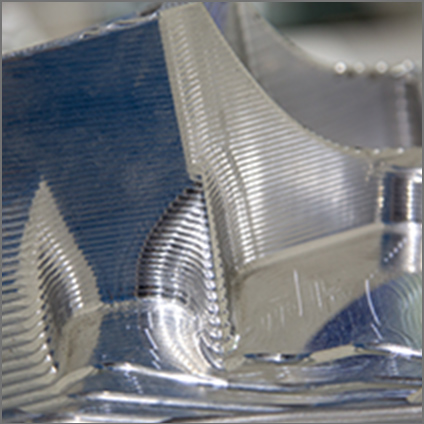

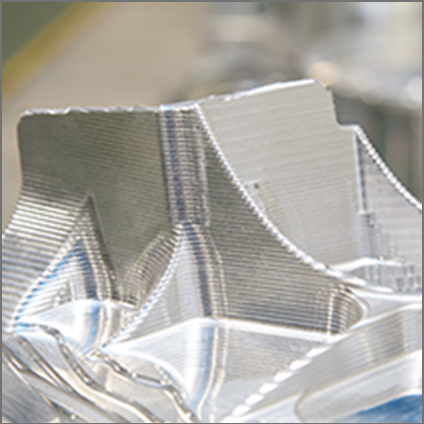

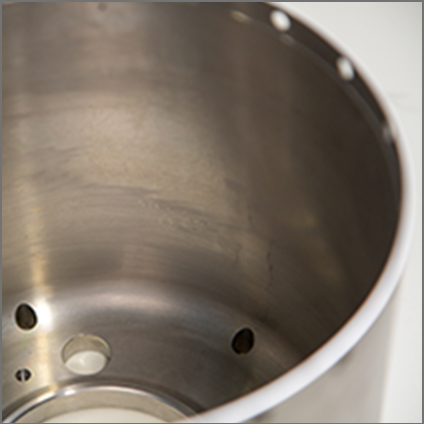

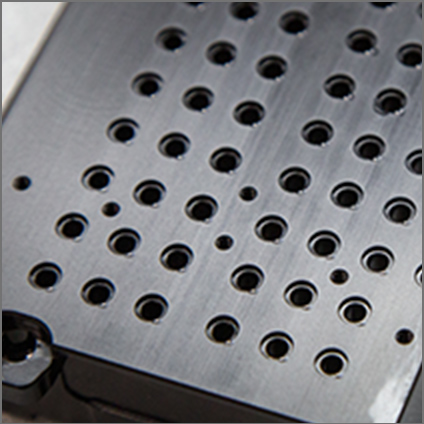

精密加工の事例

半導体製造装置1

半導体製造装置2

半導体製造装置3

自動車金型1

自動車金型2

表面実装機1

航空宇宙1

表面実装機2